現今的競爭態勢有增無減,公司發展的過程亦隨著營收的成長而日益龐大,

且產品種類也愈來愈多,終造成營收有限但成本卻日益增高;

而公司作業彈性卻日益降低的結果。若沒有持續改善的精神,

讓明日的自己淘汰今日的自己,很快就會被對手淘汰。

TPS 管理 系統對很多製造團隊來說是聖經準則,尤其是在生產管理制度上更是如此。

此系統之專業性及深入程度,可以為很多企業解決問題及找到方法 ,

很值得我們學習、探討、引進及執行。

勤眾導入TPS已接近兩年,改善效益開始有些收成。

為了能夠記錄勤眾TPS團隊的改善成果。我們試著將每回輔導後,

不論好壞,都做一個完整的記錄。

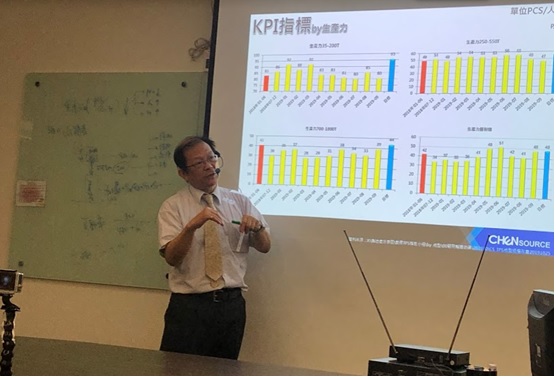

本次王顧問針對成型部份進行分析 。 需要改善的部份提出了兩點建議:

第一 : 35T~200T的生產力提昇。

第二 : 250T~550T的不良率低減。

再透過調查篩選A2/A3/A7/A8機台,集中於 A5/A6 生產機種 ,

可提高一人兩機之稼動率。在10月份,共挑選出了31筆工單,並集中生產,

確實提高了稼動率。

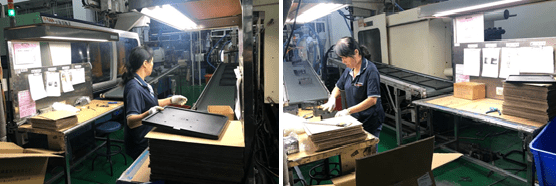

組裝線在原來生產彈簧臂時,人員未定著,用10~20人流水線式生產,

且人員採機動式安排工作,因此產生了人力浪費及無效工時。

現改善為人力定著,彈簧臂改用六人線生產,人力穩定且生產力提升,

同時人員可進一步多元化安排及運用。

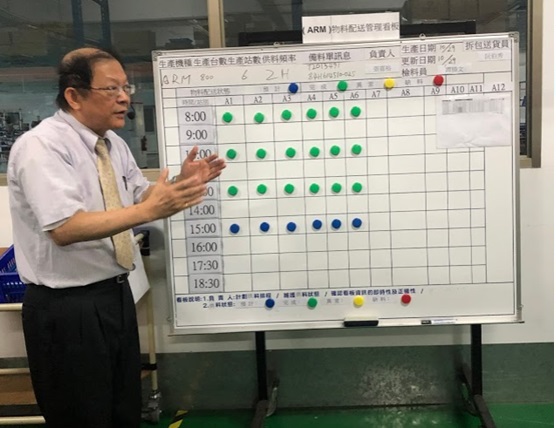

過去備料方式為依工單備料,將整張工單一次性的全部備到產線,

造成產線混亂,料件堆積。

現在改為依生產產能 , 兩小時備料一次,且先將料件拆解包裝,

將備料放置等待區,以利定時供料 。

同時設置物料管理看板,清楚紀錄物料配送狀態。

盼望在每一回輔導中 , 我們都能確實的學習並落實的執行。

(勤眾Anlin第二十三回TPS輔導)